- Превращая Защиту в Искусство: Дизайн Корпусов для Промышленных Датчиков

- Зачем вообще нужен «дизайн» в корпусах для датчиков?

- Материалы: От классики до инноваций

- Выбор материала: несколько примеров из практики

- Конструкция: Защита, функциональность и удобство

- Примеры конструктивных решений

- Технологии: От прототипирования до серийного производства

- Инновации в технологиях производства

- Будущее дизайна корпусов для датчиков

Превращая Защиту в Искусство: Дизайн Корпусов для Промышленных Датчиков

Приветствуем, уважаемые читатели! Сегодня мы погрузимся в мир, где функциональность встречается с эстетикой, где строгие требования промышленности диктуют создание не просто защитных оболочек, а настоящих произведений инженерного искусства. Речь пойдет о дизайне корпусов для промышленных датчиков – элементах, которые часто остаются в тени, но играют критически важную роль в обеспечении надежности и долговечности измерительного оборудования.

Мы, как команда, посвятившая себя разработке и оптимизации таких корпусов, хотим поделиться своим опытом, рассказать о вызовах, с которыми сталкиваемся, и, конечно же, о решениях, которые помогают нам создавать корпуса, отвечающие самым высоким стандартам. Приготовьтесь к увлекательному путешествию в мир материаловедения, эргономики и инновационных технологий!

Зачем вообще нужен «дизайн» в корпусах для датчиков?

Многие могут задаться вопросом: разве корпус датчика – это не просто кусок металла или пластика, призванный защищать чувствительную электронику от внешних воздействий? Конечно, защита – это основная функция, но современный дизайн корпусов выходит далеко за рамки простой оболочки. Он включает в себя целый комплекс факторов, влияющих на производительность, удобство использования и даже на восприятие бренда.

Представьте себе датчик, установленный на буровой установке в условиях крайнего севера. Он должен выдерживать экстремальные температуры, вибрацию, воздействие агрессивных химических веществ и при этом оставаться точным и надежным. Или, например, датчик, установленный на пищевом производстве, где гигиена – превыше всего. Он должен быть легко очищаемым, устойчивым к дезинфицирующим средствам и не допускать скопления бактерий. Во всех этих случаях дизайн корпуса играет ключевую роль в обеспечении соответствия датчика требованиям конкретной среды.

- Защита: От механических повреждений, влаги, пыли, химических веществ, электромагнитных помех.

- Терморегуляция: Обеспечение оптимального температурного режима для работы электроники.

- Эргономика: Удобство монтажа, обслуживания и эксплуатации.

- Эстетика: Повышение узнаваемости бренда и создание положительного впечатления о продукте.

- Соответствие стандартам: Обеспечение соответствия международным и отраслевым стандартам безопасности и качества.

Материалы: От классики до инноваций

Выбор материала для корпуса датчика – это один из самых важных этапов проектирования. Он напрямую влияет на его прочность, устойчивость к внешним воздействиям, вес и стоимость. Мы постоянно ищем оптимальный баланс между этими факторами, чтобы предложить нашим клиентам наилучшее решение.

Традиционно для изготовления корпусов датчиков используются металлы (алюминий, нержавеющая сталь, латунь) и пластики (поликарбонат, полиамид, ABS). Каждый из этих материалов имеет свои преимущества и недостатки.

- Алюминий: Легкий, прочный, хорошо отводит тепло, устойчив к коррозии. Однако он может быть подвержен воздействию агрессивных химических веществ.

- Нержавеющая сталь: Очень прочная, устойчива к коррозии и высоким температурам. Идеально подходит для использования в агрессивных средах. Однако она более тяжелая и дорогая, чем алюминий.

- Поликарбонат: Прочный, легкий, устойчив к ударам и высоким температурам. Хороший диэлектрик. Однако он может быть подвержен воздействию ультрафиолетового излучения и некоторых химических веществ.

- Полиамид: Прочный, устойчив к истиранию и химическим веществам. Хороший диэлектрик. Однако он может впитывать влагу, что может повлиять на его размеры и свойства.

- ABS: Легкий, недорогой, легко обрабатывается. Однако он менее прочный, чем другие пластики, и может быть подвержен воздействию ультрафиолетового излучения и высоких температур.

В последнее время все большую популярность приобретают композитные материалы – сочетания двух или более материалов с различными свойствами. Например, углеродное волокно, армированное полимерами, обеспечивает высокую прочность и легкость, а также устойчивость к коррозии и высоким температурам.

Выбор материала: несколько примеров из практики

Вот несколько примеров из нашего опыта, демонстрирующих, как выбор материала зависит от конкретных требований:

- Для датчиков давления, используемых в авиационной промышленности, мы часто используем титановые сплавы – они обладают высокой прочностью и легкостью, а также устойчивы к коррозии и высоким температурам.

- Для датчиков температуры, используемых в пищевой промышленности, мы выбираем нержавеющую сталь – она легко очищается и устойчива к дезинфицирующим средствам.

- Для датчиков влажности, используемых в сельском хозяйстве, мы используем поликарбонат – он устойчив к ультрафиолетовому излучению и перепадам температур.

Конструкция: Защита, функциональность и удобство

Конструкция корпуса датчика – это не менее важный аспект, чем выбор материала. Она должна обеспечивать надежную защиту электроники от внешних воздействий, а также удобство монтажа, обслуживания и эксплуатации.

Мы уделяем особое внимание следующим аспектам конструкции:

- Герметичность: Обеспечение защиты от влаги, пыли и других загрязнений. Для этого используются различные уплотнительные элементы (прокладки, сальники, уплотнительные кольца) и технологии (сварка, склеивание).

- Виброустойчивость: Обеспечение устойчивости к вибрации и ударам. Для этого используються амортизирующие элементы и специальные конструкции, предотвращающие резонанс.

- Теплоотвод: Обеспечение эффективного отвода тепла от электроники. Для этого используются радиаторы, вентиляционные отверстия и материалы с высокой теплопроводностью.

- Электромагнитная совместимость (ЭМС): Обеспечение защиты от электромагнитных помех. Для этого используются экранирующие материалы и специальные конструкции, предотвращающие проникновение помех внутрь корпуса.

- Эргономика: Обеспечение удобства монтажа, обслуживания и эксплуатации. Для этого используются удобные крепежные элементы, легкодоступные разъемы и информативные маркировки.

«Хороший дизайн – это не просто внешний вид, это то, как это работает.»

⎼ Стив Джобс

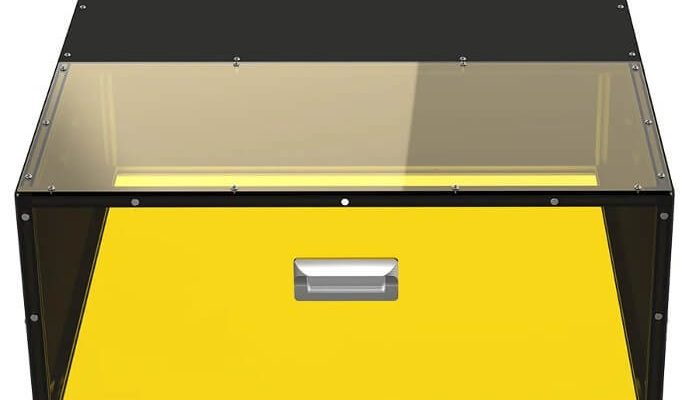

Примеры конструктивных решений

Рассмотрим несколько конкретных примеров конструктивных решений, которые мы используем в наших разработках:

- Для обеспечения герметичности корпусов, работающих в условиях повышенной влажности, мы используем двойные уплотнительные кольца и специальные герметики.

- Для повышения виброустойчивости корпусов, устанавливаемых на вибрирующем оборудовании, мы используем амортизирующие элементы из резины или силикона.

- Для обеспечения эффективного теплоотвода от мощных электронных компонентов мы используем радиаторы из алюминия или меди, а также вентиляционные отверстия.

- Для защиты от электромагнитных помех мы используем экранирующие материалы, такие как медная фольга или электропроводящие покрытия.

- Для удобства монтажа и обслуживания мы используем быстросъемные крышки, легкодоступные разъемы и информативные маркировки.

Технологии: От прототипирования до серийного производства

Современные технологии играют огромную роль в процессе проектирования и изготовления корпусов для датчиков. Мы используем широкий спектр инструментов и методов, начиная от компьютерного моделирования и прототипирования и заканчивая автоматизированным серийным производством.

- Компьютерное моделирование (CAD/CAE): Использование программного обеспечения для создания трехмерных моделей корпусов и анализа их прочности, теплопроводности и других характеристик.

- Быстрое прототипирование (3D-печать): Использование 3D-принтеров для быстрого создания прототипов корпусов из различных материалов. Это позволяет нам быстро проверить конструкцию и внести необходимые изменения.

- Численное программное управление (ЧПУ): Использование станков с ЧПУ для точной обработки металлических и пластиковых деталей корпусов.

- Литье под давлением: Использование литьевых машин для массового производства пластиковых корпусов.

- Металлообработка: Использование различных методов металлообработки (резка, гибка, сварка, шлифовка, полировка) для изготовления металлических корпусов.

- Покраска и нанесение покрытий: Использование различных методов покраски и нанесения покрытий для защиты корпусов от коррозии и улучшения их внешнего вида.

Инновации в технологиях производства

Мы постоянно следим за новыми технологиями и стараемся внедрять их в наше производство. Например, мы активно используем 3D-печать для создания сложных геометрических форм и индивидуальных корпусов для небольших партий датчиков. Мы также изучаем возможности использования аддитивных технологий для производства металлических корпусов.

Еще одно интересное направление – это использование «умных» материалов, которые могут изменять свои свойства в зависимости от внешних условий. Например, материалы с эффектом памяти формы могут восстанавливать свою первоначальную форму после деформации, а пьезоэлектрические материалы могут генерировать электричество при механическом воздействии.

Будущее дизайна корпусов для датчиков

Дизайн корпусов для промышленных датчиков продолжает развиваться, отвечая на растущие требования промышленности и используя новые технологические возможности. Мы видим несколько ключевых тенденций:

- Миниатюризация: Датчики становятся все меньше и компактнее, что требует разработки более сложных и компактных корпусов.

- Интеграция: Корпуса датчиков становятся все более интегрированными с другими элементами системы, такими как разъемы, кабели и крепежные элементы.

- Интеллектуализация: Корпуса датчиков приобретают «интеллект», например, за счет встроенных сенсоров, которые контролируют состояние окружающей среды и передают данные в систему управления.

- Экологичность: Все больше внимания уделяется использованию экологически чистых материалов и технологий производства.

Мы уверены, что будущее дизайна корпусов для промышленных датчиков – это будущее инноваций, функциональности и эстетики. Мы будем продолжать работать над созданием корпусов, которые не только защищают электронику, но и повышают производительность, удобство использования и привлекательность наших продуктов.

Подробнее

| Промышленные датчики | Дизайн корпусов | Материалы для корпусов | Конструкция датчиков | Защита датчиков |

|---|---|---|---|---|

| Производство корпусов | Эргономика датчиков | Технологии датчиков | Стандарты датчиков | Инновации датчиков |